Túnel Imerso Santos–Guarujá: o que você precisa saber sobre a obra que coloca o Brasil no mapa da engenharia mundial

Em poucos anos, travessias de balsas e congestionamentos serão substituídos por uma conexão subaquática de 870 metros entre Santos e Guarujá, no litoral paulista. Trata-se do primeiro túnel imerso do Brasil, solução que já vem sendo utilizada em megaprojetos internacionais como o Fehmarnbelt (Dinamarca–Alemanha) e o Øresund (Dinamarca–Suécia). Neste guia completo, você entenderá em detalhes o que é a técnica de imersão de módulos pré-fabricados, por que ela vem ganhando espaço frente ao modelo tradicional de tunelamento por escavação e quais impactos diretos poderá trazer à logística, ao meio ambiente e à economia brasileira.

Abordaremos os seguintes pontos:

- Diferença entre túnel imerso, escavado (TBM) e submerso (caixão afundado);

- Etapas construtivas, equipamentos e materiais envolvidos;

- Vantagens técnicas, financeiras e ambientais da solução;

- Estudos de caso internacionais e lições aprendidas;

- Detalhes do projeto Santos–Guarujá: características, cronograma, investimento e benefícios regionais;

- Principais desafios e estratégias de mitigação de risco;

- Tendências futuras na engenharia subaquática brasileira.

1. O que caracteriza um túnel imerso?

Um túnel imerso (Immersed Tube Tunnel – ITT) é construído a partir de seções pré-moldadas de concreto ou aço, fabricadas em ambiente controlado (doca seca) e depois rebocadas, afundadas e alinhadas em uma vala escavada no leito do corpo d’água. Após o encaixe, as juntas são vedadas, a água é bombeada para fora e a estrutura é estabilizada com material de lastro.

1.1 Diferenças para métodos tradicionais

- Túnel TBM (Tunnel Boring Machine): perfura maciços rochosos ou solos sob a lâmina d’água, exigindo escavação profunda, blindagem contínua do terreno e, muitas vezes, tratamento pressurizado para conter água. Envolve grandes diâmetros de corte, placas de revestimento segmentado e logística de remoção de solo.

- Ponte: alternativa aérea para águas rasas ou onde navegação não é crítica. Requer pilares, treliças e possui restrições de gabarito vertical para embarcações.

- Caixão afundado convencional: semelhante ao ITT, mas aplica unidades de espessura menor, normalmente para passagens curtas (por exemplo, travessias de rodovias sob canais portuários).

1.2 Principais componentes

- Módulos ou segmentos (porções de 100 m a 250 m de comprimento);

- Juntas de vedação (gaxetas de borracha, anéis de compressão metálica ou híbridos);

- Camada de colchão de areia/limestone para assentamento no leito;

- Sistemas de lastros temporários (tanques de água) e definitivos (enrocamento);

- Galerias internas para rodovia, ferrovia, dutos de serviço e sistemas de ventilação.

2. Por que optar por túneis imersos? Benefícios tangíveis

2.1 Menor impacto ambiental

Como a escavação ocorre apenas no leito para abrir uma vala rasa, a intervenção em aquíferos profundos e o risco de abatimento do solo em áreas urbanas são drasticamente reduzidos. Além disso, a fabricação em doca seca possibilita controle rigoroso de emissões sonoras e de resíduos, minimizando distúrbios à fauna aquática.

2.2 Agilidade na construção

Enquanto a escavação com TBM avança a poucos metros por dia, a pré-fabricação de módulos ocorre em paralelo à dragagem, e a instalação de cada unidade é finalizada em questão de horas ou dias, dependendo das condições climáticas. Esse paralelismo encurta o cronograma global em até 30 %.

2.3 Custos potencialmente menores

Ao evitar equipamentos de corte caros, injeções de estabilização e viagens de descarte de solo, o ITT costuma demandar CAPEX menor — ainda que dependa de estaleiros e logística marítima. Estudos comparativos apontam que, em travessias de até 5 km, o custo por metro pode ser entre 15 % e 35 % inferior ao de um túnel escavado em rocha fraturada.

2.4 Razoável profundidade de assentamento

Como a seção fica próxima ao fundo — tipicamente 20 m a 40 m de profundidade —, as rampas de acesso (portais) têm extensão menor e inclinação mais confortável para veículos. Essa característica é vital em áreas portuárias já densamente ocupadas, como o estuário santista.

3. Etapas construtivas de um túnel imerso passo a passo

3.1 Projeto e investigação geotécnica

A engenharia de um ITT começa com campanhas de sondagem, sísmica e teste de permeabilidade para caracterizar estratos de sedimentos, correntes marítimas e parâmetros de assentamento. Com base nesses dados definem-se dimensões dos módulos, espessura do colchão e tipo de lastro definitivo.

3.2 Pré-fabricação dos módulos

Em uma doca seca construída especificamente para a obra, ergue-se a armadura, instala-se a fôrma e lança-se o concreto de alta resistência. Cada módulo recebe:

- Válvulas de enchimento/esgotamento para controle de flutuabilidade;

- Selos de borracha nas extremidades para junção estanque;

- Canais para cabos, tubulações, sistemas de combate a incêndio e dutos de ventilação.

3.3 Dragagem da vala

Escavadeiras flutuantes e dragas de sucção removem sedimentos até a cota de assentamento. O material é depositado em bota-foras licenciados ou reutilizado em aterros próximos.

3.4 Transporte e imersão

Uma vez flutuantes, os blocos são rebocados por rebocadores oceânicos. Ao chegar ao alinhamento, guinchos, cabos de posicionamento GPS e sistemas de lastro controlado abaixam a estrutura até o colchão de areia. A precisão de posicionamento costuma ser inferior a 10 cm, graças a estações de referência GNSS e sistemas inerciais embarcados.

3.5 União e selagem

Os selos herméticos são comprimidos conforme o módulo é empurrado contra a seção anterior. Concluído o encaixe, bombas drenam a água do interior, criando vácuo parcial capaz de aumentar a pressão de contato e garantir estanqueidade.

3.6 Reaterro e proteção final

Após o assentamento de todos os módulos, a vala é recoberta com material granular e enrocamento, servindo de proteção contra ancoragens, correntes e erosão.

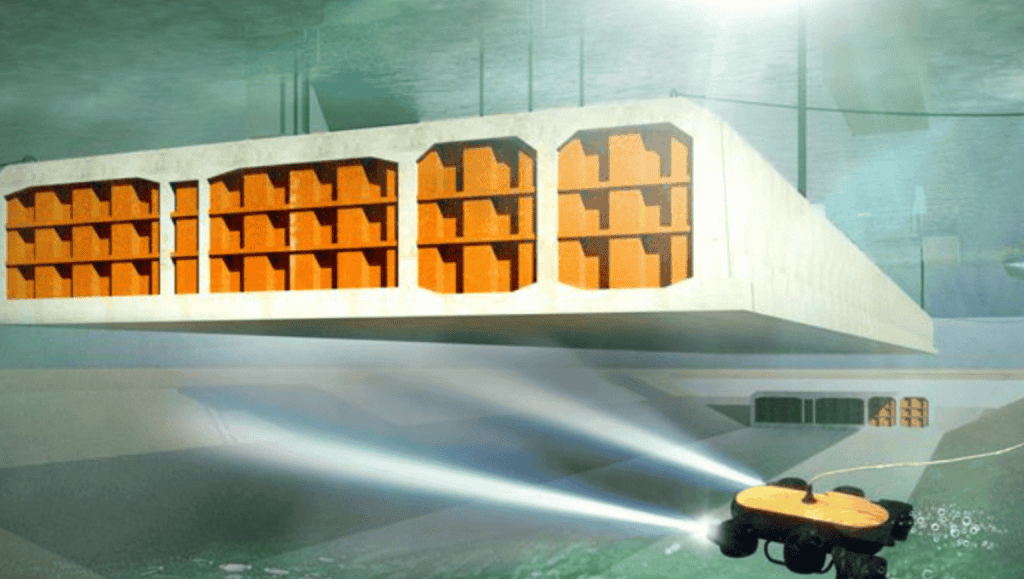

Imagem: Divulgação

3.7 Acabamento interno e sistemas MEP

Com a estrutura seca, equipam-se sistemas elétricos, ventilação forçada, iluminação, painéis de sinalização, circuito fechado de TV, sprinklers e pavimentação. Em túneis rodoviários, instalam-se ventiladores a jato (jet fans) capazes de renovar o ar e extrair fumaça em caso de incêndio.

4. Estudos de caso internacionais: aprendizados aplicáveis ao Brasil

4.1 Fehmarnbelt (Dinamarca–Alemanha)

- Extensão: 18 km, recorde mundial para ITT;

- Módulos: 79 peças padrão de 217 m e 10 peças de serviço;

- Profundidade máxima: 40 m abaixo do nível da água;

- Tráfego previsto: rodovia de 4 pistas e ferrovia de 2 vias eletrificadas;

- Lições: importância de construir uma fábrica dedicada, uso de embarcações customizadas e protocolos rigorosos de monitoramento meteorológico.

4.2 Øresund (Dinamarca–Suécia)

- Extensão submersa: 4 km, combinando ponte e túnel;

- Destaque: integração de infraestrutura fixa com ecossistema de migração de aves;

- Lições: estudos ambientais de longo prazo e programas de compensação ecológica.

4.3 Busan–Geoje (Coreia do Sul)

- Complexidade: módulos posicionados em águas sujeitas a monções e fortes correntes;

- Tecnologia: sensores em tempo real de tensão de juntas;

- Lição: redundância de sistemas de vedação para ambientes de alta energia.

5. O projeto Santos–Guarujá em foco

5.1 Características gerais

Com 870 m de comprimento e seis módulos de concreto, o túnel imerso entre Santos e Guarujá será implantado no canal do estuário que abriga o maior porto da América Latina. O investimento estimado é de R$ 6 bilhões, fruto de parceria entre Governo Federal, Governo de São Paulo e iniciativa privada, viabilizando tanto a obra civil quanto a operação futura.

5.2 Layout funcional

- 2 pistas de rolamento por sentido (4 faixas totais);

- Galeria técnica central para dutos e cabos;

- Passeios de evacuação lateral com portas corta-fogo a cada 250 m;

- Sistema de ventilação longitudinal com injeção de ar limpo e exaustão de gases;

- CFTV, painéis de mensagens variáveis e sensores de monóxido de carbono.

5.3 Cronograma macro

| Ano 1–2 | Licenciamento ambiental, sondagens e projeto executivo; |

| Ano 2–3 | Construção da doca seca e fabricação dos módulos; |

| Ano 3–4 | Dragagem da vala, instalação dos seis segmentos; |

| Ano 4–5 | Acabamento interno, equipamentos, comissionamento e abertura ao tráfego. |

5.4 Benefícios regionais

- Redução de 30–40 min no tempo médio de travessia em horário de pico, substituindo balsas lotadas;

- Maior previsibilidade logística para caminhões que acessam o porto de Santos;

- Integração urbana, impulsionando o turismo das ilhas costeiras e valorizando imóveis;

- Geração de cerca de 8 000 empregos diretos e indiretos durante a obra.

5.5 Desafios específicos do estuário santista

- Intenso tráfego de navios graneleiros, contêineres e rebocadores;

- Sedimentos finos e contaminação histórica por atividades portuárias;

- Interferência com dutos subaquáticos existentes e redes de dragagem periódica;

- Limitação de espaço para rampas de acesso em áreas urbanas densas.

6. Principais desafios e estratégias de mitigação

6.1 Fatores climáticos e oceânicos

Operações de imersão dependem de janelas meteorológicas com ventos inferiores a 10 nós e ondas inferiores a 0,5 m de altura significativa. Sistemas de previsão a curto prazo (48 h) e sensores in situ auxiliam na tomada de decisão, evitando deriva e danos às juntas de compressão.

6.2 Estanqueidade e durabilidade

O litoral paulista apresenta salinidade elevada e temperatura média da água próxima a 24 °C, condições propícias à corrosão. A especificação de concretos com alta resistência a sulfatos, aditivos self-healing e anodos de sacrifício prolonga a vida útil a pelo menos 100 anos.

6.3 Monitoramento estrutural

Fibra óptica distribuída e acelerômetros instalados nos módulos permitem detectar deformações e vibrações anômalas em tempo real. Essas informações são integradas a um sistema SCADA, possibilitando manutenção preditiva e gestão de riscos.

6.4 Gestão de tráfego durante obras

A travessia por balsa permanecerá em operação, mas com rotas temporárias de embarque/desembarque. Além disso, é necessário programar janelas noturnas para dragagem e imersão para minimizar conflito com o tráfego portuário.

7. Futuro da engenharia subaquática no Brasil

7.1 Potenciais novas aplicações

- Baía de Guanabara (RJ): estudar ITT como alternativa ao terceiro corredor Rio–Niterói;

- Ilhabela–São Sebastião (SP): tunelagem imersa para turismo e logística de petróleo;

- Ilha do Governador (RJ): conexão expressa ao Aeroporto Galeão.

7.2 Inovação em materiais e métodos

Pesquisas nacionais em concreto de ultra-alta performance (UHPC) e compósitos de fibra de carbono prometem reduzir espessura de paredes e acelerar cura. Impressão 3D de juntas auxiliares e robótica subaquática para inspeção são áreas emergentes.

7.3 Capacitação de mão de obra e transferência de conhecimento

A partir de Santos–Guarujá, empresas brasileiras de engenharia naval, geotecnia e construção pesada terão oportunidade de absorver know-how raro, criando clusters de especialização capazes de competir em licitações internacionais de ITT.

Conclusão: por que o túnel imerso é mais do que uma obra, é um marco tecnológico

O Brasil dá um passo decisivo rumo a uma nova fronteira da engenharia ao adotar a tecnologia de túnel imerso em Santos–Guarujá. Mais do que uma travessia de 870 metros, o projeto consolida práticas sustentáveis, reduz gargalos logísticos e gera capital humano especializado. A comparação com gigantes como o Fehmarnbelt demonstra que dominamos todos os requisitos técnicos — da pré-fabricação em larga escala ao monitoramento estrutural em tempo real.

Na última década, mudanças climáticas, pressões ambientais e necessidades de mobilidade urbana tornaram a busca por soluções de infraestrutura eficientes uma prioridade global. Túnel imerso é resposta direta a esse desafio, oferecendo velocidade de implantação, menor impacto e integração multimodal. Se bem-sucedido, o case Santos–Guarujá poderá desencadear uma onda de projetos semelhantes, marcando a entrada definitiva do Brasil no circuito mundial da engenharia subaquática de alto desempenho.

Para profissionais do setor, acompanhar de perto a obra é oportunidade ímpar de aprender sobre metodologias construtivas avançadas, sistemas de vedação de última geração e gestão de risco em ambiente marítimo. Para moradores e usuários, significa benefício tangível no dia a dia, com trajeto previsível, mais seguro e menos poluente. Em suma, um túnel que vale bem mais do que o investimento bilionário: vale a ponte para o futuro da infraestrutura brasileira.